2026 Müəllif: Howard Calhoun | [email protected]. Son dəyişdirildi: 2025-06-01 07:13:07

Gecikmiş kokslaşdırma qurğuları ağır neft emalı üçün ən çox yayılmış avadanlıq həllidir. Onların qurğusuna 2 əsas modul daxildir - xammalın qızdırıldığı və kokslandığı reaktor və mexaniki emal. Zavodların layihələndirilməsi mərhələlərlə həyata keçirilir və texnoloji avadanlıqların hesablanması və seçilməsi, texniki-iqtisadi göstəricilərin müəyyən edilməsi daxildir.

Təyinat

Kokslaşmanın texnoloji prosesi neftin emalı üsullarından biridir. Onun əsas məqsədi iri topaqlı neft koksu əldə etməkdir. Sənayedə istifadə edilən 3 koks üsulu var:

- Dövri, kub şəklində. Xammal üfüqi bir aparata yüklənir, altındakı bir atəş qutusu ilə qızdırılır, sonra 2-3 saat kalsine edilir. Bundan sonra soba soyudulur və hazır məhsul boşaldılır. Bu üsul ən sadə və ən az məhsuldardır.

- Daimi. Bu üsul hələ sənaye inkişafı mərhələsindədir.

- Yarı davamlı, hazırda qəbul edilirən geniş yayılmışdır.

Ultra gecikdirilmiş kokslaşdırma qurğuları ən son texnoloji avadanlıq növüdür. Onlarda xammal sobada əvvəlcədən qızdırılır, sonra tələb olunan temperaturu saxlamaq üçün istilik izolyasiya təbəqəsi olan isidilməmiş reaksiya kameralarına köçürülür. Reaktorların sayı və ölçüləri, sobaların gücü bütün zavodun işinə təsir edir.

Rusiyada ilk DCU-nun fəaliyyətinə 1965-ci ildə Ufanefteximdə başlanılıb. Zavodun gecikdirilmiş kokslayıcısı bu gün də işləyir. 2007-ci ildə yenidənqurmadan sonra onun məhsuldarlığı emal olunmuş xammalın kütləsi baxımından təqribən 700-750 min ton/il təşkil edir.

Son məhsullar

Koks istisna olmaqla, ultrasəs sınaqları zamanı aşağıdakı maddələr əldə edilir:

- kokslaşan qazlar (texnoloji yanacaq kimi istifadə olunur və ya propan-butan fraksiyasını əldə etmək üçün emal olunur);

- benzin;

- koks distillatları (yanacaq, krekinq xammalı).

Yerli ultrasəs sınaq maşınlarında koks məhsuldarlığı çəki ilə 20-30% təşkil edir. Bu göstərici ilk növbədə xammalın keyfiyyətindən asılıdır. Metallurgiya sənayesi bu məhsula (anodların və elektrodların, alüminiumun, abrazivlərin, karbidlərin, karbon-qrafit materiallarının, ferroərintilərin istehsalı) ən böyük ehtiyacı yaşayır. İlk Ufa DCU-dan əlavə, Rusiyada digər gecikdirilmiş koks qurğuları da tikilmişdir: Omsk neft emalı zavodunda, Novokuibışevsk neft emalı zavodunda, LUKOIL-Volqoqradneftepererabotka MMC-də, LUKOIL-Permnefteorqsintezdə, LUKOIL-Permnefteorgsintez, Anqarsk Neft-Kimya Şirkətində, NOVOIL ASC (Ufa), TANECO PJSC (Nijnekamsk).

Xammal

Kokslaşma üçün qida materialları 2 qrupa bölünür: ilkin və təkrar emal məhsulları. Gecikmiş kokslaşma qurğularında xammal kimi aşağıdakı maddələr istifadə olunur:

- yanacaq;

- yarım qatran;

- tar;

- kömür qatranı;

- asf alt və digər sənaye neft məhsulları;

- maye kömür qalığı;

- ağır piroliz və şist qatranı;

- termal krekinq qalıqları;

- neft bitumu və ağır yağlar.

Yüksək aromatlaşdırılmış yağ qalıqları hazırda ən çox yayılmış xammaldır.

Texnoloji parametrlərə təsir

Kokslaşdırma qurğusunun aşağıdakı parametrləri yem materiallarının xüsusiyyətlərindən asılıdır:

- reaksiya kamerasının səmərəliliyi;

- alınan məhsulların keyfiyyəti;

- kola çıxışı;

- proses üçün şərtlər.

Ən mühüm xammal parametrləri bunlardır:

- Asf alt-qatranlı maddələrin tərkibindən asılı olaraq kokslaşma. Kokslaşma dəyəri 10-20% diapazonunda olmalıdır. Daha kiçik bir dəyərlə, koks məhsuldarlığı azalır və daha böyük olduqda, sobalarda rulonların içərisində çöküntülər toplanır. Kokslaşma qabiliyyəti, tərkibindəki neft məhsulu nümunəsi qızdırıldıqdan sonra tigeldəki bərk qalığın kütləsi ilə müəyyən edilir.

- Sıxlıq.

- Kimyəvi tərkibi. Fromkoksun keyfiyyətinə ən çox təsir edən zərərli çirklər kükürd buraxır (çəki 1,5% -dən çox olmamalıdır). Koksun texnoloji prosesdə təyinatından asılı olaraq müxtəlif növ xammallardan istifadə edilməsinə üstünlük verilir. Beləliklə, son məhsulun lifli strukturunu əldə etmək üçün parafin əsaslı materiallardan istifadə olunur.

Koks məhsuldarlığı yem sıxlığına və asf alten tərkibinə mütənasibdir.

Kokslaşma mərhələləri

Gecikmiş kokslaşdırma qurğularında xammalın tədarükündən hazır məhsulun boşaldılmasına qədər texnoloji proses uzun və davamlıdır. Şərti olaraq 3 mərhələyə bölünür:

- Ayrılma reaksiyaları, distillə fraksiyalarının, ara məhsulların əmələ gəlməsi, kondensasiya.

- Qazlarda doymamış karbohidrogenlərin miqdarının əhəmiyyətli dərəcədə azalması, qalıq komponentlərin molekulyar çəkisinin artması, siklləşmə reaksiyaları.

- Qalıqda asf altenlərin miqdarının 26%-ə qədər artması, qatranların və yağların miqdarının azalması. Maye qalığını bərk koksa çevirin.

Təsnifat

Tərkibinə görə gecikdirilmiş kokslaşma qurğularının 2 əsas növü var: təkbloklu və ikibloklu.

İki bloklu zavodlar arasında aşağıdakı dizayn və texnoloji xüsusiyyətləri ilə xarakterizə olunan 4 növ var:

- Kokslaşma kameralarının daxili diametri - 4,6 m Çadır qızdırıcı sobalar, cüt-cüt işləyən dörd kamera. Kokslaşma prosesi zamanı alınan kerosin və qazoylu isitmə üçün istifadə olunur.

- Kolakameralar Ø 5,5 m.xammal ehtiyatı - keyfiyyətli məhsulun məhsuldarlığını artıran yüksək aromatik karbohidrogenlərin daxil edilməsi ilə birbaşa işləyən mazutlar.

- Alaşımlı poladdan hazırlanmış reaktorlar Ø 5,5 m, hündürlüyü 27,6 m, həcmli düzən məşəli olan boru tipli sobalar, artan en kəsikli klapanlar, koks-köpük fazasının ayrılmasının yerini qeyd etməyə imkan verən radioaktiv səviyyəölçənlər. Ən son yenilik reaktorun faydalı həcmindən daha yaxşı istifadə etməyə kömək edir. Bobinlərin kokslanmasını az altmaq üçün turbulatorların yuyucu əlavələrlə təchizatı, baş borularda soyudulmuş qaz yağı.

- Reaksiya kameraları Ø 7 m, hündürlüyü 29,3 m. Reaktorlara xammalın eksenel daxil edilməsi, pultla koksun boşaldılması üçün hidravlik sistem, elektrik kranları, döşəmə tipli anbarlar.

Tətbiqi Avadanlıq

Bu tipli qurğularla təchiz edilmiş avadanlıqlar təyinatına görə aşağıdakı qruplara bölünür:

- Texnoloji, bilavasitə kokslaşma prosesində iştirak edir (sobalar, sütun avadanlığı, istilik dəyişdiriciləri, reaktor kameraları, kublar, soyuducular, nasoslar, boru kəmərləri, cihaz, kranlar və digər bağlama və keçid klapanları).

- Tullantı suları - iş dövrünə qayıtmaq üçün suyun toplanması və təmizlənməsi (soyutma və koksun çıxarılması əməliyyatları).

- Koksun kameralardan (kublardan) boşaldılması üçün avadanlıq. Müasir mexanikləşdirilmiş qurğularda o, mexaniki və hidravlik tipli ola bilər (slinglər, bucurqadlar, daraqlar, kəsicilər, çubuqlar, qüllələr, rezin qollar).

- Hazır məhsulun daşınması və emalı üçün qurğular (qəbuledici kanallar və rampalar, kranlar, konveyerlər, qidalandırıcılar, qırıcılar, anbarlar).

- İşlərin mexanikləşdirilməsi üçün maşın və avadanlıqlar.

Gecikmiş kokslaşma qurğularının layihələndirilməsi zamanı reaksiya kameralarının və sobaların dizaynını diqqətlə nəzərdən keçirmək lazımdır, çünki iş dövrünün müddəti onların istismarının etibarlılığından asılıdır.

Proses parametrləri

Kokslaşdırma texnologiyasının əsas parametrləri bunlardır:

- Resirkulyasiya əmsalı, sobaların reaksiya bobinlərinin ümumi yükünün xammal baxımından bütün zavodun yükünə nisbəti kimi müəyyən edilir. Onun dəyərinin artması ilə yüksək keyfiyyətli koks, qaz və benzinin məhsuldarlığı artır, lakin ağır qazoytun miqdarı azalır.

- Reaksiya kamerasında təzyiq. Onun azalması qazoytun məhsuldarlığının artmasına, koks və qazın məhsuldarlığının azalmasına və köpüklənmənin artmasına səbəb olur.

- Proses temperaturu. Nə qədər böyükdürsə, uçucu maddələrin miqdarı, gücü və sıxlığı baxımından koksun keyfiyyəti bir o qədər yüksəkdir. Maksimum dəyər sobanın və boru kəmərlərinin kokslaşdırılması riski ilə məhdudlaşır, rulonların davamlılığını azaldır. Hər bir xammalın öz optimal temperaturu var.

Gecikmiş kokslaşdırma qurğularının tikintisi yüksək kapital xərcləri ilə əlaqələndirilir. Buna görə də, çox vaxt artıq işləyən avadanlıqlar kompleksinin yenidən qurulması həyata keçirilir. Bu, dövrü az altmaqla əldə edilirkokslaşdırma, yeni reaksiya kameralarının tətbiqi və ya resirkulyasiya nisbətinin azaldılması.

İş prinsipi

Gecikmiş kokslaşma qurğuları bir və ya bir neçə qoşalaşmış kameralar qrupundan ibarətdir, burada bir kamera koks hasilatı mərhələsində, digəri isə boşalma və ya aralıq vəziyyətdə işləyir. Mənbə materialının parçalanması prosesi boru sobasında başlayır, burada 470-510 ° C-ə qədər qızdırılır. Bundan sonra xammal isidilməmiş kameralara daxil olur və burada onunla birlikdə gələn istilik hesabına dərindən kokslanır.

Qaz və maye karbohidrogenlər distillə sütununda fraksiya ayrılması üçün boşaldılır. Koks mexaniki emal şöbəsinə daxil olur, orada boşaldılır, çeşidlənir və daşınır. Hazır məhsulun qatında bir quyu qazılır və içərisinə hidravlik kəsici yerləşdirilir. Onun burunları 20 MPa-a qədər təzyiq altında işləyir. Ayrılmış koks parçaları suyun boşaldıldığı bir drenaj platformasına düşür. Sonra məhsul daha kiçik parçalara bölünür və fraksiyalara bölünür. Sonra koks anbara köçürülür.

Ultrasəsin əsas diaqramı aşağıdakı şəkildə göstərilmişdir.

Koks kameraları

Kameralar bütün quraşdırmanın əsasını təşkil edən reaktordur. Kameranın işləmə dövrü adətən 48 saatdır, lakin son illərdə 18 və 36 saatlıq rejimlərdə işləyən ultrasəs cihazları dizayn edilmişdir.

Bir reaktorun işləmə dövrü aşağıdakı əməliyyatlardan ibarətdir:

- xammalın yüklənməsi, kokslaşma prosesi (1 gün);

- off (1/2 saat);

- hidrotermik müalicə (2,5 saat);

- məhsulun su ilə soyudulması, suyun çıxarılması (4 saat);

- məhsulu boş altın (5 saat);

- lyukların möhürlənməsi, isti buxarla təzyiq sınağı (2 saat);

- yağ buxarları ilə qızdırma, iş rejiminə keçid (3 saat).

Dizayn

Gecikmiş kokslaşdırma qurğusu layihəsi aşağıdakı ardıcıllıqla hazırlanır:

- tələb olunan məhsuldarlığın təyini, t/il;

- resurs bazasının təhlili;

- müxtəlif növ xammallar üçün kokslaşma prosesinin nəzəri maddi balansının tərtib edilməsi;

- əsas material axınlarının təyini;

- quraşdırma konsepsiyasının inkişafı;

- reaktorların ölçüsü və sayı üçün əsaslandırma;

- bir kameranın koksla doldurulma müddətinin müəyyən edilməsi və onun hidravlik hesablanması, reaktorun iş qrafikinin tərtib edilməsi;

- kameraya temperatur yükünün hesablanması;

- konveksiya və radiasiya kameralarının hesablanması;

- istehsal xəttinin tərtibatı;

- digər əsas avadanlıqların texnoloji hesablamaları (distilyasiya kolonu, sobalar, soyuducular və s.);

- monitorinq və nəzarət sisteminin inkişafı, avtomatlaşdırma vasitələrinin seçimi;

- fövqəladə hallardan mühafizə sxemlərinin təsviri;

- ekoloji aspektlərin və təhlükəsizlik tədbirlərinin hazırlanması;

- iqtisadi göstəricilərin müəyyən edilməsi (kapital xərcləri, xidmət işçilərinin sayı, əmək haqqı fondu,xammal və köməkçi materiallar üçün istehsal xərcləri, illik iqtisadi effekt, məhsulun maya dəyəri).

Gecikmiş kokslaşma qurğusunun gücünün illik hesablanması düsturla aparılır:

N=P x t, burada P - zavodun gücü, t/gün;

t bir ildə iş günlərinin sayıdır.

Əsas və dizayn variantlarına görə fiziki ifadədə məhsul çıxışı quraşdırmanın maddi balansına əsasən müəyyən edilir.

Tövsiyə:

Tikinti üçün layihə sənədləri. Layihə sənədlərinin yoxlanılması

Dizayn sənədləri əsaslı obyektlərin yenidən qurulması və ya tikintisini təmin etmək üçün mühəndis və funksional-texnoloji, memarlıq, konstruktiv həllərdir. Onlar mətnlər, hesablamalar, təsvirlər və qrafik diaqramlardan ibarət materiallar şəklində təqdim olunur

Layihə büdcəsi. Büdcənin növləri və məqsədi. Layihə mərhələsi

Layihə büdcəsi dedikdə müəyyən sxem daxilində həyata keçirilən işlərin dəyərinin müəyyən edilməsi başa düşülməlidir. Bundan əlavə, xərclərin maddələr və məsrəf mərkəzləri, iş növləri, onların yerinə yetirilmə vaxtı və ya digər vəzifələr üzrə müəyyən edilmiş bölgüsünü ehtiva edən büdcənin bu əsasında formalaşması prosesindən danışırıq

Reaktiv güc nədir? Reaktiv gücün kompensasiyası. Reaktiv gücün hesablanması

Real istehsal şəraitində induktiv xarakterli reaktiv güc üstünlük təşkil edir. Müəssisələrdə bir deyil, iki sayğac quraşdırılıb, onlardan biri aktivdir. Elektrik xətləri vasitəsilə boş yerə “qovulan” enerjinin həddən artıq xərclənməsinə görə isə aidiyyatı qurumlar amansızcasına cərimələnir

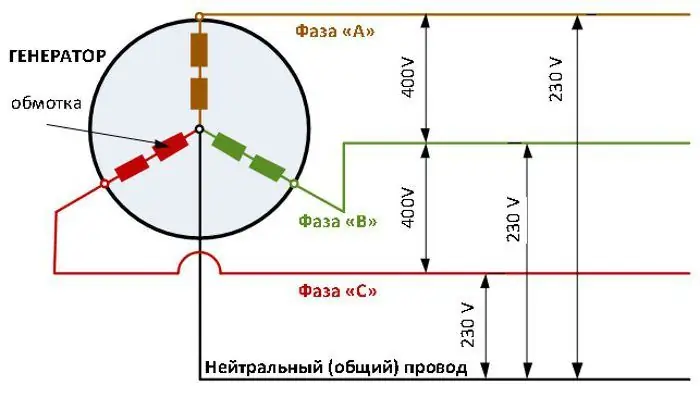

Üç fazalı şəbəkə: gücün hesablanması, qoşulma diaqramı

Düzgün dizayn edildikdə və saxlandıqda, üç fazalı şəbəkə şəxsi ev üçün idealdır. Bu, naqil bölməsi imkan verirsə, yükü fazalar arasında bərabər paylamağa və əlavə enerji istehlakçılarını birləşdirməyə imkan verir

Gecikmiş borclar Gecikmiş borcların yığılmasının xüsusiyyətləri

Vergi borcları bir sözlə borcdur. Qanunla müəyyən edilmiş müddətdə büdcəyə icbari ödəniş ödənilmədikdə formalaşır