2026 Müəllif: Howard Calhoun | [email protected]. Son dəyişdirildi: 2025-01-24 13:12:01

Qaynaq və üzlük texnologiyaları məhsulun yüksək dərəcədə etibarlılığını və davamlılığını təmin edərək, metal hissələrin effektiv bərpasını mümkün edir. Bu, müxtəlif sahələrdə - avtomobillərin təmirindən tutmuş prokat istehsalına qədər təmir əməliyyatları apararkən bu üsullardan istifadə təcrübəsi ilə təsdiqlənir. Metal konstruksiyaların təmiri üzrə işlərin ümumi həcmində hissələrin qaynaq və səthlə bərpası təxminən 60-70% təşkil edir. Polad silindr bloklarının, motor vallarının, karterlərin, zəncir halqalarının, bıçaqların və s.-nin ən çox görülən təmiri.

Təmir və bərpa işlərində qaynaq və üzlük

Hər iki üsul müxtəlif parametrlərə malik termik müalicə üsullarına əsaslanırqoşulmuş avadanlığın istismarı. Qaynaq dedikdə, hissənin müxtəlif elementlərini birləşdirmək, texnoloji boşluqları bağlamaq və səthdəki kiçik qüsurları aradan qaldırmaq üçün istifadə edilə bilən atomlararası bağların formalaşması prosesi başa düşülür. Qaynaq prosesi üçün enerji potensialı iş parçasının ümumi və ya yerli qızdırılması ilə təmin edilir.

Bu cür tipik əməliyyatlara lövhələrin, təkərlərin və kolların əlavə və ya qırıq hissələrinin bərkidilməsi daxildir. Sadə həndəsi formalı məhsulların təmiri ilə yanaşı, daha mürəkkəb bərpa işləri də mümkündür, lakin digər texnoloji əməliyyatların bir hissəsi kimi. Məsələn, qaynaq yolu ilə iplərin bərpası mexaniki düzəldilmə və dönmə prosedurları ilə tamamlanacaqdır. Bundan əlavə, bu cür işlərdə iplərin düzəldilməsi ilə birbaşa məşğul olan kalıplar kimi köməkçi alətin həddindən artıq istiləşməsi tələblərinə əməl edilməlidir.

Səthə gəldikdə, bu üsul bərpa olunacaq səthə əlavə metal örtük tətbiq etməyi nəzərdə tutur. Yeni texnoloji təbəqə köhnəlmiş hissələri təmir edərkən və ya sürtünmə sahəsində səthi gücləndirərkən faydalı ola bilər.

Tətbiqi Avadanlıq

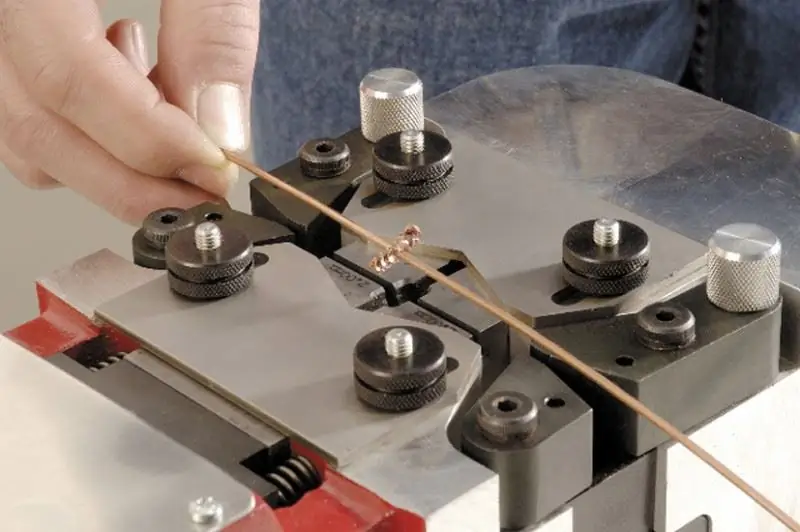

Qaynaq edərkən mütləq güc mənbəyi, hissəni tutmaq və qövsü istiqamətləndirmək üçün avadanlıq istifadə olunur. Daha tez-tez, 70-dən 800 A-a qədər DC generatoru olan bir mühərriki ehtiva edən bir qaynaq çeviricisi istifadə olunur. Transformatorlu rektifikatorlar da istifadə edilə bilər.cari və idarəetmə qurğusu. Əgər istehlak materialları və köməkçi qurğular haqqında danışırıqsa, onda hissələrin qaynaq və səthlə bərpası tutma ağızlarının, elektrodların və soyutma sistemlərinin birləşdirilməsi ilə həyata keçirilir. Səthi düzəldərkən, dəzgahlara (torna və ya vint kəsici) montaj etməyə imkan verən kalibrlər və qaldırıcılar olan deformasiya başlıqlarından da istifadə olunur. Artıq metal kənarları və təbəqələri çıxarmaq üçün xüsusi kəsicilərdən istifadə olunur.

Hissə hazırlamaq tələbləri

Həm qaynaqda, həm də üzlükləmə prosesində əməliyyatın keyfiyyəti böyük ölçüdə iş parçasının ilkin vəziyyəti ilə müəyyən ediləcək. Hissənin səthləri pasdan, miqyasdan, kirdən və yağdan təmizlənməlidir. Əks halda, nüfuz, çatlar və şlak daxilolmalarının olmaması riski artır. Zavod və konserv yağlarından yağdan təmizlənməyə xüsusi diqqət yetirilməlidir. Bu prosedur isti bir həlldə aparılır, bundan sonra məhsul yuyulur və qurudulur. Qaynaqla hissələri bərpa etməzdən əvvəl, təmirin keyfiyyətini yaxşılaşdıran qumlama işləri aparmaq tövsiyə olunur. Belə vəzifələr üçün kompressor avadanlığının, daşlama disklərinin və kəsicilərin birləşdirilməsi ilə aşındırıcı emal üsulları istifadə olunur. Kiçik korroziya zədələri də əl ilə metal fırçalarla silinə bilər.

Bərpa üçün hansı elektrodlar istifadə olunur?

Əsas işçi avadanlığı və iş parçasını hazırladıqdan sonra elektrodların seçiminə davam edə bilərsiniz. Seçim metalın növündən, qüsurun təbiətindən və asılıdırüst qat üçün tələblər. Bir qayda olaraq, qırılmaların və çatların ümumi hallarda, təxminən 4 MPa gərginlik gücünə malik şərti qaynaq elektrodları istifadə olunur. Karbon çelikləri ilə işləmək üçün çubuqları 1,5-12 mm qalınlığında Sv-08 markalı teldən hazırlanmış istehlak materiallarından istifadə etmək tövsiyə olunur. Kaplamanın xüsusiyyətlərini laqeyd yanaşmayın. E-34 tipli elektrodun təbaşirlə örtülməsi ilə hissələrin qaynaq və səthlə bərpasında yüksək stabilləşdirici təsir təmin ediləcəkdir. Bu, sıx və bərabər tikiş yaratmağa imkan verən sabit qövs yanma prosesinə kömək edəcək.

Bu gün lent və boru toz elementləri kimi qeyri-standart elektrod istehlak materialları da istifadə olunur. Adətən onlar 0,8 mm qalınlığa qədər yuvarlanan metal zolaqlardır, onların səthi ferromanqan, stalinit və s. əsaslanan müxtəlif tozlu alaşımlı qarışıqlarla doldurulur. Təmir edilmiş ərazini əlavə əməliyyat xüsusiyyətləri ilə təmin etmək planlaşdırılırsa, belə elektrodlara müraciət edilməlidir.

Əl ilə qövs qaynağı və üzləmə üsulu

Zədələnmiş qaynaqları təmir edərkən, çatları möhürləyərkən və hermetik qutuları bağlayarkən, siz qrafit, karbon və ya volfram elektrodları ilə əl üsulundan istifadə edə bilərsiniz. İş zamanı örtüklü bir dəstə çubuq götürülür və tel ilə bərkidilir. Uçlar əvvəlcədən qaynaq edilməli və hazırlanmış tutucuya daxil edilməlidir. Əməliyyat zamanı elektrodlar geniş fəaliyyət sahəsi ilə sözdə gəzən qövs meydana gətirəcəkdir. Necəzədələnmiş sahə nə qədər böyükdürsə, şüa daha böyük olmalıdır. Bu şəkildə qaynaq prosesinin əsas çətinliyi üç fazalı bir şəbəkəyə qoşulma ehtiyacıdır, çünki 5-6 elektroddan ibarət bir şüa ilə eyni səth artan bir cərəyanda aparılmalıdır. Bu üsul, orta və böyük qalınlıqda alaşımlı və aşağı alaşımlı poladdan hazırlanmış hissələri təmir etmək üçün istifadə olunur.

Avtomatik su altı qövs qaynağı üsulu

Avtomatik səthləmə prosesi onunla fərqlənir ki, qövsün özünün işçi səthi boyunca hərəkəti ilə elektrod təchizatı tamamilə mexanikləşdirilmişdir. Flux, öz növbəsində, hədəf zonanın oksigenin zərərli təsirindən təcrid olunmasını təmin edir. Metod 15 mm-ə qədər aşınma dərinliyi olan düz və silindrik hissələrin səthlərini bərpa etmək üçün istifadə olunur. Qüsurun ölçüsü artdıqca, bir neçə qat sərt üzlük tətbiq oluna bilər, lakin bu halda hər bir əvvəlki təbəqənin polimerləşməsini gözləmək lazımdır. Parçaların qaynaq və səthləmə ilə bərpasının bu texnologiyası cərəyan mənbələrinin bir çevirici və ya rektifikator şəklində bir vida kəsici torna ilə birləşdirilməsini tələb edir. İş yerində 1-4 mm qalınlığında bir axın örtüyü yaranır, bundan sonra qövslü elektrod teli avtomatik olaraq idarə olunur. Əl ilə qaynaqla müqayisədə bu metodun əsas üstünlükləri sıçrama nəticəsində metalın minimal itkisini əhatə edir. Əl üsulu bir neçə dəfə daha çox şlak və tullantı verir.

Vibro-qövslə örtülmə üsulu

Bu halda əriyən elektrodlardan istifadə olunur ki, bu da prosesdə oluryanan qövslər qısa dövrə ilə titrəyir. İstehlak materiallarının tədarükü və daşınması əməliyyatları da avtomatlaşdırılıb. Prosesin xarici mürəkkəbliyinə baxmayaraq, üsul olduqca sadədir və xüsusi avadanlıqların istifadəsini tələb etmir. Üstəlik, uzun müddətdə istilik müalicəsi olmadan sərtliyin qorunması ilə hissənin deformasiyasının istisna edilməsini gözləmək olar. Bununla belə, məhdudiyyətlər də var. Beləliklə, hissələrin qaynaq və səthlə bərpası üçün vibrasiya üsulları ən azı 8 mm diametrli və ya 0,5 ilə 3,5 mm qalınlığında olan iş parçaları üçün uyğundur. Teorik olaraq, vibro-qövs səthinin örtülməsi qaz və ya flux ilə müxtəlif qoruyucu mühitlərdə həyata keçirilə bilər, lakin praktikada maye izolyasiyası daha çox istifadə olunur - məsələn, soda məhlulu.

Qazdan qoruyucu mühitlərdə qaynaq və səthləmə

Bu üsul sıxılmış qaz qarışığı ilə xüsusi silindrin hazırlanmasını nəzərdə tutur. Arqon və karbon dioksid qazları istifadə edilə bilər, yüksək təzyiq altında qaynaq zonasına yönəldilir. Qarışığın vəzifəsi də iş parçasını havadakı azot və oksigenin mənfi təsirlərindən təcrid etmək üçün qoruyucu funksiyaya qədər azaldılır. Qazlı mühitdə qaynaqla ən yüksək keyfiyyətli birləşmələr, iş sahəsinə doldurucu materialların ayrıca daxil edilməsi ilə volfram elektrodlarından istifadə etməklə əldə edilir. Səthləmə tərs polarite ilə birbaşa cərəyan altında həyata keçirilir. Elektrod məftilindən istifadə edilərsə, proses mexanikləşdirilə bilər, lakin qaz-elektrik ocaqları adətən əl ilə idarə olunur.

Yarı avtomatik qaynaq və üzləmə üsulları

Alüminium və müxtəlif əlvan ərintilərlə işləmək üçün optimal üsul. Avadanlıq parametrlərinin çevik tənzimlənməsi və müxtəlif qoruyucu mühitlərdən istifadə imkanı sayəsində operator aşağı cərəyan gücündə qalınlığı 12 mm-ə qədər olan iş parçası üzərində yüksək keyfiyyətli tikiş əldə edə bilər. Qaynaqla hissələrin bərpasının yarı avtomatik üsulu 0,8-6 mm qalınlığında volfram elektrodlarından istifadə etməklə həyata keçirilir. Bu vəziyyətdə gərginlik 20 ilə 25 V arasında dəyişə bilər və cərəyan gücü 120 A daxilindədir.

Alternativ Təzyiq Bərpa Texnologiyası

Qaynaqlama və üzlükləmənin istilik üsullarına əlavə olaraq, metal blankların strukturunun dəyişdirilməsi üçün geniş qrup kontakt və ya soyuq üsullardan da istifadə olunur. Xüsusilə, təzyiq altında qaynaqla hissələrin bərpası zımbalı mexaniki qurğulardan istifadə etməklə həyata keçirilir. Plastik deformasiya prosesində təmas nöqtələrində müəyyən parametrlərə malik qaynaqlı birləşmə əmələ gəlir. Deformasiya effektinin konfiqurasiyası zərbənin xüsusiyyətlərindən və sıxılma texnikasından asılı olacaq.

Nəticə

Bu gün metal konstruksiyadakı qüsurları düzəltmək üçün qaynaq və üzlükdən daha təsirli üsullar yoxdur. Başqa bir şey, bu seqmentlərdə texnologiyanın praktikada tətbiqi üçün müxtəlif üsulların aktiv inkişafıdır. Ən perspektivli istiqaməti avtomatlaşdırılmış avadanlıqlarda qaynaq və səthləmə ilə hissələrin bərpası adlandırmaq olar. Təmir əməliyyatlarının mexanikləşdirilməsi prosesin məhsuldarlığını artırır, onunqaynaqçı üçün erqonomika və təhlükəsizlik səviyyəsi. Eyni zamanda, qazdan qoruyucu mühitlərin birləşdirilməsi ilə yüksək dəqiqlikli arqon-qövs qaynağı üsulları hazırlanır. Bu istiqamətdə tam avtomatlaşdırmadan danışmaq hələ tezdir, lakin nəticənin keyfiyyəti baxımından bu sahə qabaqcıldır.

Tövsiyə:

Texnoloji layihə nədir? Texnoloji layihənin hazırlanması. Texnoloji layihənin nümunəsi

Məqalənin bir hissəsi olaraq biz texnoloji layihənin nə olduğunu öyrənəcəyik, həmçinin onun inkişafı məsələlərini işləyəcəyik

Hidravlik qırılma: növləri, hesablanması və texnoloji prosesi

Hidravlik qırılma: texnologiyanın mahiyyəti və onun ətraflı addım-addım təsviri. Prosesin növləri. Tətbiq olunan materiallar, onların üstünlükləri və mənfi cəhətləri. Turşu qırılması. Hidravlik qırılma üçün avadanlıq

Mal əti cəmdəklərinin kəsilməsinin texnoloji prosesi

Dana ətinin kəsilməsi bəzi sənədlərə uyğun olaraq həyata keçirilən prosesdir. Bu günə qədər "Ətin sümüyünün kəsilməsi və kəsilməsi üçün texnoloji təlimatlar" təlimatı və daha çox

KBM-i necə bərpa etmək olar? Bərpa proseduru və nümunəsi

Avtomobil sığortasının qiyməti bahalaşdıqdan sonra sığorta şirkətlərindən (IC) KBM haqqında məlumatlar qəfildən “yoxa çıxdı”. Bu gün bu vəziyyət olduqca yaygındır. Böyük Britaniya menecerləri bu bonusdan niyə istifadə edilə bilmədiyini izah etməkdə çətinlik çəkirlər. Gəlin KBM-ni necə bərpa edəcəyinizi və öz pulunuza qənaət etməyə çalışaq

Hissələrin və onların xüsusiyyətlərinin bərpası yollarının təsnifatı

Hazırda mühəndislər hissələrin bərpası üçün yeni üsullar yaratmaq və ənənəvi üsulları təkmilləşdirmək üzərində fəal işləyirlər. Bunun da obyektiv səbəbləri var: birincisi, bəzi hallarda bahalı poladdan yeni məmulatların istehsalı resurs baxımından daha baha başa gəlir, ikincisi, müəssisənin sadəcə olaraq mürəkkəb olan yeni hissələri istehsal etmək üçün texnoloji imkanları yoxdur. forma və texniki tələblər