2026 Müəllif: Howard Calhoun | [email protected]. Son dəyişdirildi: 2025-01-24 13:11:56

İsti qaynaq tikinti və sənayedə istifadə edilən ən çox yayılmış montaj proseslərindən biridir. Həm avadanlıqların yığılması üçün yüksək texnologiyalı əməliyyatlarda, həm də daşıyıcı strukturları birləşdirərkən ən sadə tipik işlərdə istifadə olunur. Hər bir halda, əməliyyat parametrləri, iş şəraiti və nəticə tələbləri üçün optimal şəkildə uyğun gələn öz qaynaq texnikasından istifadə olunur.

Qaynaq nədir?

Klassik baxışda qaynaq termal təsir fonunda atomlararası struktur bağlar yaratmaqla daimi birləşmələrin yaradılması texnologiyasıdır. Başqa sözlə, yüksək temperaturda iş parçalarının plastik deformasiyası və onların arasında hissəciklərin sonrakı mübadiləsi təmin edilir, bu da materiallar soyuduqdan sonra birləşmənin yaranmasına səbəb olur. Qaynaq texnikasının özü yalnız metalların daxil olması üçün lazımi şərtləri təmin edirtələb olunan dövlət. Normal temperatur şəraitində metal bərk kristal hissəciklərin bir quruluşudur, lakin müəyyən bir istilik indeksinə çatdıqda material yumşalır. Eyni zamanda vurğulamaq lazımdır ki, temperaturun təsiri montaj imkanları baxımından təkcə müsbət təsirlər gətirmir. Metalların oksidləşməsi də baş verir, daxili gərginlik nəticəsində uyğun olmayan yerlərdə çatların əmələ gəlməsi, ümumi əyilmə və deformasiya baş verir. Bu cür hadisələri istisna etmək və minimuma endirmək yalnız avadanlıqların düzgün seçilməsi və qaynaq prosesinin təşkili ilə mümkündür.

Qaynaqlar və birləşmələr

Metal plastik deformasiyasının məqsədlərini başa düşmək üçün qaynaq əməliyyatının hansı struktur tapşırıqlar üçün yerinə yetirildiyini müəyyən etmək lazımdır. Əksər hallarda, iki iş parçasının və ya strukturun hissələri ilə əlaqəsini əldə etmək lazımdır. Bağlantı konfiqurasiyaları fərqlidir - açısal, butt, tee və s. Kənarların əmələ gəlməsi nöqteyi-nəzərindən tikiş qaynaq texnikası əyilməsiz, flanşlı, eləcə də müxtəlif formalı əyilmələrlə birləşmələrin formalaşmasına imkan verir. Ən çətin əyilmələrdən biri iki düz və ya əyri kənarın birləşdirildiyi X formalı hesab olunur. Qaynaqlanmış birləşmə üçün əsas tələblərdən biri sıxlıq olsa da, bəzi hallarda birləşmədə deşiklərin meydana gəlməsi üçün kifayət qədər aydın vəzifələr var. Məsələn, elementləri üst-üstə düşən və kənar əyilmə olmadan birləşdirərkən, sonradan digər struktur tapşırıqlar üçün istifadə olunan uzunsov bir çuxur əmələ gələ bilər.

Qaynaq prosesinin çeşidləri

Qaynağın texniki təşkilinə yanaşmanın özü həm iş mühitinin parametrləri, həm də hədəf materiala təsir mexanikasında fərqlənə bilər. Ən məşhur qaynaq texnologiyalarına aşağıdakılar daxildir:

- Qövs qaynağı. Quruluşun və ya qaynaq ediləcək hissənin səthi arasında istilik effekti materialın əriməsinə səbəb olan elektrik qövsü yaranır. Bu üsul əl, mexanikləşdirilmiş və ya avtomatik ola bilər. Məsələn, avtomatik qövs qaynağı texnikası elektrod məftilinin xüsusi avadanlıqla qidalanmasını, operatorun əllərinin boşaldılmasını nəzərdə tutur.

- Qaz qaynağı. Əvvəlki vəziyyətdə istilik mənbəyi elektrik enerjisidirsə, qaz qaynağı 3200 ° C temperaturda oksi-yanacaq alovundan istifadə edir. Eyni zamanda, qaz qarışıqlarının da istifadə edildiyi bu üsulla birləşdirilmiş üsulları qarışdırmaq olmaz, lakin yüksək temperatur mənbəyi kimi deyil, qaynaq hovuzunu təcrid etmək üçün.

- Elektroslaq qaynağı. Materiala təsir elektrik cərəyanı ilə təmin edilir və ərimiş şlak keçirici və enerji dəyişdiricisi kimi çıxış edir.

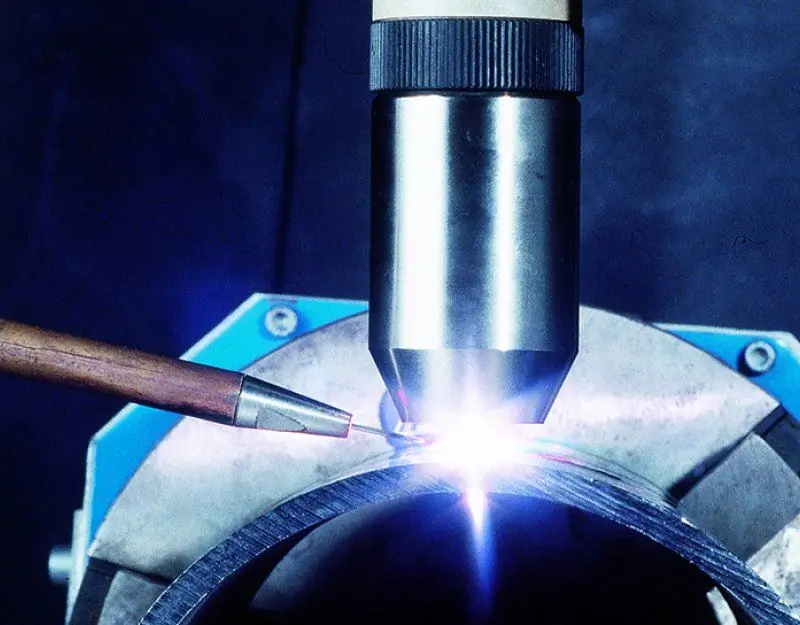

- Plazma qaynağı. 10.000 °C-ə qədər istilik enerjisi olan plazma-qövs jetindən istifadə edən yüksək temperaturlu qaynaq üsulu.

- Lazer qaynağı. Metod fotoelektron enerjinin istifadəsinə əsaslanır. Parçaların əriməsi lazerin buraxdığı işıq şüasının artan təsiri altında baş verir.

Qaynaq maşınları

Qaynaq əməliyyatlarını yerinə yetirmək üçün adətən bir neçə texniki vasitələrdən, o cümlədən çeviricidən, rektifikatordan və transformatordan istifadə olunur. Hər bir halda, əsas qaynaq aparatının əsas vəzifəsi birbaşa cərəyan təmin etməkdir. Yüksək keyfiyyətli avadanlıq iş sahəsini hamar və sabit elektrik qövsü ilə təmin edir. Əlbəttə ki, bu, elektrik qaynaq texnologiyalarına aiddir. Qazlı mühitdə qaynaq texnikası bir silindrdən qaz qarışığının tədarükünü tənzimləyən brülörlər və ötürücü qutular vasitəsilə həyata keçirilir. Plazma qaynağı vəziyyətində, qalınlığı 30 mm-ə qədər olan iş parçaları ilə işləyə bilən xüsusi plazma məşəlləri istifadə olunur. Bundan əlavə, vurğulamaq lazımdır ki, qaz və plazma avadanlığı əsasən metal hissələri birləşdirən ənənəvi vəzifələrə deyil, istilik təsiri altında materialı kəsməyə yönəldilmişdir.

Tikiş texnikası

Avadanlığın böyük roluna baxmayaraq, qaynaq işində çox şey bütün prosesə nəzarət edən operatorun bacarıq və bacarıqlarından asılıdır. Avadanlıq istifadəçisinin vəzifəsi, dikişin meydana gəldiyi qaynaq hovuzunda mövcud olan elektrodu və istehlak materiallarının tədarükünü idarə etməkdir. Əsas amil operatorun mövqeyi və dikişin istiqamətidir. Mütəxəssislər, mümkünsə, qaynağın genişlənmə ilə bir boncuk ilə qaynaqlanmasını təmin edərək, daha aşağı vəziyyətdə işləməyi tövsiyə edirlər. Dərin nüfuza nail olmaq arzu edilir ki, bu da birləşmənin strukturunu daha vahid və davamlı edəcəkdir. Mühəndislikdəəl qaynağı, tikişin şlak və ləkələrdən təmizlənməsi mərhələsi xüsusilə vacibdir. Əgər işin əsas hissəsi zamanı bu cür qüsurları aradan qaldırmaq mümkün deyilsə, onda ikinci bir səth örtüyü yerinə yetirilməlidir. Adətən əsas birinci təbəqənin qalınlığı 3-4 mm, sonrakılar isə 5 mm-ə qədər olur.

Su altı qövs və qaz qaynaqının xüsusiyyətləri

İş prosesində qaynaq texnikasını tənzimləmək məcburiyyətində qalmamaq üçün əvvəlcə nəticənin keyfiyyətini yaxşılaşdıra biləcək texnoloji nüansları hesablamaq tövsiyə olunur. Su altı qövs və qaz qaynağı dikişin xarici mühitin mənfi təsirindən və ərimənin qorunmasına yönəldilməsi ilə fərqlənir. Məsələn, arqon qarışıqlarının tədarükü ilə qaz qaynaq texnikasını yerinə yetirərkən, qaynaq strukturunun keyfiyyətini pisləşdirən oksigenin mənfi təsiri azalır. Flusa gəldikdə, ilk növbədə onun daxil edilməsi ərimənin sıçramasını minimuma endirir, ikincisi, yüksək temperaturda aktivləşdirilən xüsusi əlavələri daxil etməklə qaynağın tərkibini dəyişdirir.

Qaynaq istehsalının təşkili üçün parametrlər

Qaynaq işinin təşkili istehsalat rejimində bir neçə əmək fəaliyyəti faktoru, o cümlədən aşağıdakılar nəzərə alınır:

- Əməliyyatın mürəkkəbliyi və onun həyata keçirilməsi üçün vaxt norması nisbəti.

- İşin miqdarı işçinin və ya komandanın 1 saat ərzində yerinə yetirdiyi məhsulun dərəcəsidir. Məsələn, əl ilə qövs qaynağı texnikasında tamamlanmış tikişin metrləri və ya yığılmış hissələrin sayı nəzərə alına bilər.

- Vahidxidmət. Bu halda biz bir işçinin və ya komandanın fəaliyyətinin də təşkil olunduğu iş yeri, avadanlıq və ya qaynaq sahəsini nəzərdə tuturuq.

Qaynağın təşkili və istehsalında təhlükəsizlik

Qaynaq prosesi insan sağlamlığı üçün təhlükələr baxımından bir çox risk və təhlükələri ehtiva edir. Qaynaq təhlükəsizliyi standartları eyni anda bir neçə təhlükəyə diqqət yetirir:

- Qaynaq şüalanması. Parlaq parıltı ilə infraqırmızı radiasiya qaynaqçının gözlərinə mənfi təsir göstərir, buna görə də onun avadanlıqlarında xüsusi qaraldıcı eynəklər və filtrlər olan maskanın olması məcburidir.

- Termomexaniki təsir. Xüsusilə qövs üsulu ilə işləyərkən ərimənin sıçraması təhlükəlidir. Əslində, bu, dəri ilə təmasda ciddi yanıqlara səbəb ola bilən maye isti metaldır. Qığılcımlardan və isti metaldan qorunmaq üçün xüsusi termal qoruyucu geyim istifadə olunur.

- Yanğın riski. Yüksək temperatur və isti materialın sıçraması yanğın təhlükəsini artırır. Bu barədə hətta prosesin təşkili, yanar obyektlərin iş yerindən çıxarılması mərhələsində də düşünməyə dəyər.

- Tənəffüs orqanlarının qorunması. Metal konstruksiyaların termik məhv edilməsi zamanı zəhərli qazlar və digər təhlükəli maddələrin buraxılması da təhlükəli təsir faktorudur. Bu zaman maska və respiratordan istifadə etmək kifayət deyil. Aktiv sistem uzun iş prosesləri üçün ilkin şərtdirqapalı yerlərdə havalandırma və müntəzəm 5-10 dəqiqəlik iş fasilələri.

Qaynaq xətaları

Qaynaq prosesinin mürəkkəbliyinə görə texnoloji səhvlərin ehtimalı müstəsna bir şey deyil. Bunlardan ən çox yayılmışlarına aşağıdakılar daxildir:

- Qövs fasiləsi. Elektrik istilik hərəkəti planlaşdırılan tikişin sonuna qədər tamamlanmayıb, bu, birləşdirici xəttin kənarında çatlamış depressiya ilə nəticələnə bilər.

- Birləşmə sərhədində metal incəlmə ilə zəif gücləndirilmiş tikiş (kəsmə). Yüksək gərginlikli qaynaq üsullarında ümumi bir hadisə. İdeal olaraq, kəsiklər 1 mm-dən çox dərinlikdə olmamalıdır, əks halda əlavə qaynaq tələb olunacaq.

- İş parçaları arasında tikişin strukturunda birbaşa əlaqənin olmaması nöqtəsi. Başqa sözlə, istilik effektinin dərinliyi nəzərə alınmadan qövsün formalaşması zamanı elektrodun qeyri-dəqiq istiqaməti səbəbindən baş verən penetrasiya çatışmazlığının qalan hissəsi.

Nəticə

Qaynaq işinin bütün texnoloji mürəkkəbliyi ilə onların həyata keçirilməsi üsulları adi ev ustası üçün daha əlçatan olur. Bu, daha çox qaynaq texnikasının daha erqonomik və təhlükəsiz olması ilə bağlıdır. Məsələn, müasir invertorlar metalın xüsusiyyətlərini və ətraf mühit şəraitini nəzərə alaraq prosesin əsas iş parametrlərini rahat şəkildə idarə etməyə imkan verir. İstifadəçi yalnız iş sahəsini düzgün təşkil etməlidir və tikişi formalaşdırarkən elektrik qövsünü düzgün idarə etməlidir.

Tövsiyə:

Düzgün danışıqları necə aparmaq olar: qaydalar və ümumi səhvlər

İşgüzar danışıqları necə aparmaq olar? Əgər görüş qeyri-rəsmidirsə, açıq duruşlardan istifadə etməyə və həmsöhbətinizlə göz təması saxlamağa çalışın. Ayaqları çarpaz, qolları çarpaz vəziyyətdə oturmağa dəyməz

Qaynaq üçün əsas istehlak materialı - qaynaq məftili

Qaynaq məftilindən müxtəlif qaynaq əməliyyatlarında istifadə olunur, elektrod funksiyasını yerinə yetirən əsas istehlak materialıdır.Qaynaq əməliyyatları geniş peşəkar bilik, xammal seçiminə məsuliyyətli yanaşma tələb edir. Qaynaq strukturları üçün anlaşılmaz markalanma və naməlum tərkibli təsadüfi teldən istifadə etmək yolverilməzdir

Kartı qiwi cüzdanına necə bağlamaq olar: təlimatlar və mümkün səhvlər

Bir çox insan Qiwi ödəniş sistemi ilə tanışdır. Bu, müxtəlif elektron ödənişləri asanlıqla həyata keçirməyə imkan verir. Qiwi sistemindən istifadə etməklə siz mobil telefonunuzun balansını artıra, kreditləri ödəyə, cərimələri, kommunal xidmətləri və s. ödəyə bilərsiniz. Pul köçürmələri də burada mümkündür. Maksimum rahatlıq üçün kartı Qiwi elektron cüzdanına bağlamaq tövsiyə olunur. Bunu necə etmək olar?

Qaynaq üçün sərf olunan materiallar: tərif, xüsusiyyətlər, istehsal, saxlama. Əsas qaynaq materialı

Qaynaq materiallarının əsas növləri, partlayıcı qazların saxlanma xüsusiyyətləri, materialdan və digər parametrlərdən asılı olaraq elektrodların xüsusiyyətləri

Qoruyucu qaz mühitində qaynaq: iş texnologiyası, prosesin təsviri, icra texnikası, lazımi materiallar və alətlər, addım-addım iş təlimatları və ekspert məsləhəti

Qaynaq texnologiyaları insan fəaliyyətinin müxtəlif sahələrində istifadə olunur. Çox yönlülük qoruyucu qaz mühitində qaynağı istənilən istehsalın ayrılmaz elementinə çevirdi. Bu müxtəliflik kosmosda istənilən mövqedə qalınlığı 1 mm-dən bir neçə santimetrə qədər olan metalları birləşdirməyi asanlaşdırır. Qoruyucu mühitdə qaynaq tədricən ənənəvi elektrod qaynağını əvəz edir