2026 Müəllif: Howard Calhoun | [email protected]. Son dəyişdirildi: 2025-01-24 13:12:01

İstənilən metal konstruksiyaların yaradılması həmişə fərdi komponentlərin və hissələrin vahid mexaniki vahidə etibarlı və davamlı birləşməsini nəzərdə tutur. Əlbəttə ki, metal məhsul monolitik, bir hissəli hissə kimi, məsələn, tökmə ilə istehsal edilə bilər. Bununla belə, əksər hallarda hissələrin birləşdirildiyi yerin yüksək istiləşməsi ilə müşayiət olunan atomlararası metal bağlar üsulu ilə ayrılmaz bir əlaqə yaratmaq lazımdır. Sadə dillə desək, qaynaq qaynağı.

Avadanlıq, üsullar və proses texnologiyası bir çox başlanğıc qaynaqçıları maraqlandırır. Bu növ əlaqə aerokosmik və avtomobil sənayesində geniş istifadə olunur, çünki o, güclü və etibarlı qaynaq tikişi yaratmağa imkan verir.

Döş qaynaqının xüsusiyyətləri

Müxtəlif materialların quyruq qaynağı sıxıcı qüvvənin və elektrik cərəyanının təsiri altında güclü birləşmə növlərindən biridir. Yəni flaş qaynaq zamanı birləşdirilən hissələr eyni vaxtda bir-birinə basılır və elektrik qövsü ilə qızdırılır.

Birləşmiş boşluq varsahissələri plastik vəziyyətə (ərimədən), sonra bu cür əlaqə müqavimət qaynağı adlanır. İş parçaları əriyənə qədər qızdırıldıqda, qaynaq birləşmələrinin uc kənarlarının yanıb-sönmə üsulundan istifadə edildiyi deyilir. Bu üsulların hər biri birləşdirici tikişin keyfiyyətinə və etibarlılığına, eləcə də istifadə olunan avadanlıqlara olan tələblərdən asılı olaraq qaynaqçı tərəfindən qiymətləndirilən müəyyən hallarda istifadə olunur.

Qaynaq tikişlərində qüsurların olması yerinə yetirilən işin keyfiyyətini xeyli pisləşdirir. Buna görə də, bu problemi aradan qaldırmaq üçün təmas səthlərini oksidlərdən, nizamsızlıqlardan və kirdən əvvəlcədən təmizləmək lazımdır.

Onu da xatırlamaq lazımdır ki, birləşmə səthinin ölçüsü artdıqca qaynağın möhkəmliyi və keyfiyyəti əhəmiyyətli dərəcədə pisləşir. Bunun səbəbi, böyük ərazinin yaxşı isinməməsi və oksidlərin sürətlə əmələ gəlməsinə kömək etməsi, qaynaqlanan birləşmənin keyfiyyətinə mənfi təsir göstərir.

But Birgəsinin Faydaları

İstənilən qaynaq növünün texnoloji üstünlükləri və mənfi cəhətləri var. Bir çox qaynaqçının fikrincə, butt qaynağı onu digər texnologiyalardan əhəmiyyətli dərəcədə fərqləndirən bir sıra müsbət keyfiyyətlərə malikdir.

Fırıldaq qaynaqının üstünlüklərinə aşağıdakılar daxildir:

- bu təkrar axma üsulundan istifadə edərkən birləşməni əvvəlcədən qızdırmağa və birləşdirilən hissələrin kənarlarını hazırlamağa ehtiyac yoxdur;

- qaynaq texnologiyasına riayət etməklə, güclü və etibarlı bir qaynaq əldə etmək asandır.qəza olmadan bir neçə onilliklər davam edə bilən əlaqə;

- qaynaqdan sonra materialın kimyəvi homojenliyini yüksək səviyyədə saxlayır, bu da birləşmənin möhkəmliyini artırır;

- işin asanlığı və sadəliyi hətta təcrübəsiz qaynaqçıdan da xüsusi bilik tələb etmir;

- tam avtomatik rejimdə alov qaynaq prosesini yerinə yetirmək imkanı;

- texnoloji əməliyyatların yüksək sürəti;

- demək olar ki, bütün materialların istifadəsində universallıq.

Bütün bu üstünlüklər quyruq qaynaq prosesinin kiçik çatışmazlıqlarını xeyli üstələyir.

Qaynaqlamanın çatışmazlıqları

Bu qaynaq növünün bəzi çatışmazlıqlarına aşağıdakılar daxildir:

- yüksək elektrik enerjisi istehlakı;

- evdə istifadə üçün müqavimətli qaynaq maşınının kifayət qədər yüksək qiymətidir, ona görə də quyruq birləşməsini özünüz əl ilə etmək daha yaxşıdır;

- birləşdirilmiş hissələrin səthinin ölçüsünə dair tələblərə ciddi riayət edilməsi ehtiyacı;

- yüksək rütubət şəraitində qaynaqda çətinlik.

Artıq qaynaq növləri

Döşəmə birləşməsinin qaynaq prosesi Joule-Lenz qanununa əsaslanır. Atomlararası bağlar prosesi məhsulun təmas səthinə tətbiq olunan güclü sıxılma vasitəsi ilə elektrik cərəyanının təsiri altında davam edir.

İki növ qaynaq var:

- qaynaqmüqavimət;

- flaş qaynaq.

Əslində bu üsulların hər ikisi eyni texnoloji elektro-deformasiya prosesindən istifadə edir, lakin xüsusi fərqlər də var.

Müqavimət qaynağı

Bu metodun unikallığı ondadır ki, hissələrin birləşdirilməsi prosesi baza ərimədən gedir. Bu halda, metal səthi ciddi plastik deformasiyaya məruz qalır. Struktur olaraq, qaynaq çubuqları elektrik cərəyanına bağlıdır və metal səthlə təmasda olduqda, qapalı bir dövrə meydana gəlir. Təmas nöqtəsində kiçik bir istilik təmin edən yüksək müqavimət görünür. Müəyyən bir dəyərə qədər qızdırılan çubuqlar bir-birinə möhkəm basılır və cərəyan söndürülür.

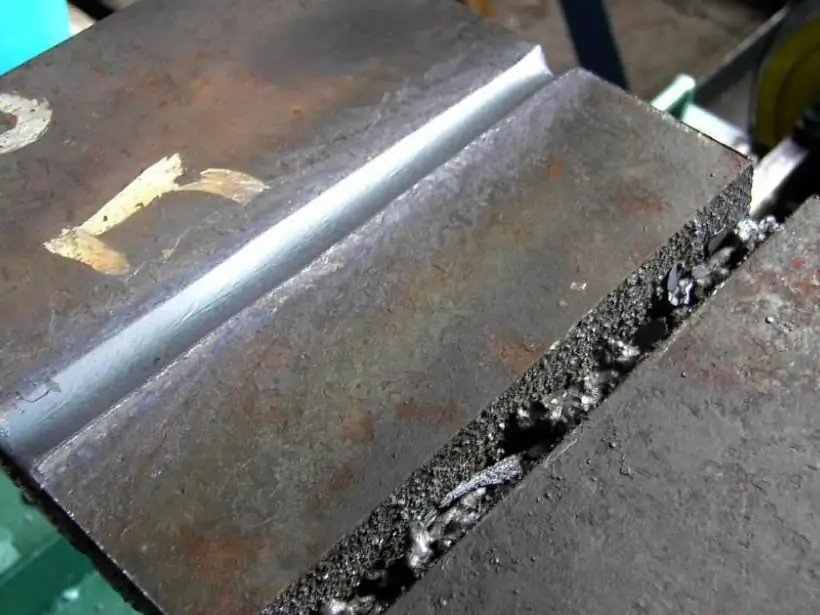

Qızdırılan çubuqlar bərkiməyə başlayandan sonra bu texnologiya müqavimət qaynağı adlanır. Qaynaqda qüsurun qarşısını almaq üçün qaynaq ediləcək məhsulların səthləri diqqətlə əvvəlcədən müalicəyə məruz qalmalıdır ki, metal birləşdirildikdə, yad mənşəli kiçik hissəciklər qalmasın.

Müqavimət qaynağı məftil və ya boruları birləşdirmək üçün istifadə olunur və materiallar müxtəlif ola bilər (polad və mis, çuqun və alüminium).

Reflow bağlantısı

Fırıldaq qaynaqının fərqləndirici xüsusiyyəti qaynaqlanmış səthlərin təmasına qədər transformatora gərginliyin verilməsidir. Bu zaman səthin çıxıntılı mikropozluqları qızdırılır və əzilir. Buna görə də, elektrik cərəyanı daha böyük bir çıxıntı boyunca deyil, dərhal boyunca axırbütün əlaqə müstəvisi.

İki növ qaynaq qaynağı var:

- Davamlı qaynaq, qaynaq qurğusunun xüsusi qısqaclarında sıxışdırılmış məhsulun iki hissəsinin bir-birinə doğru hamar hərəkəti ilə xarakterizə olunur. Sonra bir cərəyan tətbiq edilir və hissələri bütün təyyarə ilə təmasda olan bir-birinə bağlanır. Hissələr qaynaqlanır, bundan sonra müəyyən bir dəyərdə çökmə baş verir və elektrik cərəyanı söndürülür.

- Fasiləli ərimə, elektrik cərəyanı açıq qalarkən, birləşmələrin möhürlənməsi və zəifləməsi anlarının dəyişməsi səbəbindən baş verir. Bu irəli-geri hərəkət dövrəni materialın ərimə nöqtəsinə qədər bağlayır.

Səth tələbləri və təmizləmə texnologiyası

Yüksək keyfiyyətli qaynaq əldə etmək üçün birləşdiriləcək materialların səthləri müəyyən tələblərə cavab verməlidir:

- Bütün kontakt müstəvisində müqavimət dəyəri təxminən bərabər olmalıdır.

- Elektrik cərəyanına qarşı müqavimət mümkün qədər aşağı olmalıdır.

- Qaynaq ediləcək iki səthin müstəviləri səviyyəyə uyğun olmalıdır.

- Yüksək keyfiyyətli qaynağın açarı səthin bərabər görünüşüdür.

Bu şərtləri yerinə yetirmək üçün ilkin səth hazırlığı aparmaq lazımdır. Bunun üçün sizə lazımdır:

- Birləşmənin yağdan təmizlənməsini həyata keçirin.

- Bütün kontakt müstəvisi üzərindəki oksid filmini çıxarın.

- Birgə zərərsizləşdirməni həyata keçirin.

- Səthi yaxşıca qurutun.

Təmizlədikdən sonra səthlərin qaynaq üçün hazırlığını vizual yoxlamaq lazımdır.

But Qaynaq Maşınları

Xüsusi qaynaq maşınlarının köməyi ilə polietilen borular ən çox qaynaqlanır, çünki bu məmulatların materialı kontakt birləşməsinin quyruq növünə asanlıqla uyğundur.

Aşağıdakı növ qaynaq maşınları var:

- mobil;

- stasionar;

- kulon;

- universal;

- ixtisaslaşdırılmış.

İstənilən qaynaq maşınının dizaynına elektrik və mexaniki qurğu, həmçinin su soyutma sistemi və pnevmatik iş parçası qidalandırıcı daxildir.

Polietilen boruların butt qaynağı metal məmulatların birləşməsindən bir qədər fərqlidir. Plastik material elektrik cərəyanının keçiricisi olmadığı üçün boruların uclarının qızdırılması xüsusi istilik elementləri ilə həyata keçirilir. Əks halda, polietilen boruların quyruq qaynaq texnologiyası digər səthlərin birləşdirilməsinə bənzəyir.

Əl ilə qaynaq qaynağı

Ev şəraitində kontakt qaynaq maşınının istifadəsi sərfəli deyil, ona görə də kiçik diametrli boruları əl ilə qaynaq etmək olar. Eyni zamanda, yüksək keyfiyyətli əlaqə əldə etmək üçün təlim vasitəsilə işi yerinə yetirmək təcrübəsi qazanmaq lazımdır.

Əl ilə qaynaq qaynağı prosesinin texnoloji addımları aşağıdakılardır:

- İş yerini təhlükəsizlik tələblərinə uyğun hazırlayın.

- İş hissələrinin etibarlı bərkidilməsini edin. Bərkitmə xüsusi sıxaclardan istifadə etməklə edilə bilər, lakin məişət şəraitində kərpic və ya yerdəki boşluqlar ən çox istifadə olunur. Əsas odur ki, hissələri hərəkətsiz qalsın.

- Qaynaq ediləcək səthləri təmizləmək üçün zımpara və ya fayldan istifadə edin.

- Döşəmə qaynağını qızdırarkən birləşməyə təzyiq tətbiq edilməlidir.

- Dikiş təbii şəkildə havada soyudulur.

Çöldə güclü külək olarsa, toz və ya qumun qaynaq sahəsinə daxil olmasının qarşısını almaq üçün işi dayandırmaq məsləhətdir. Yağışlı havalarda iş xüsusi örtük altında aparıla bilər.

Döş birləşmələrində qüsurlar

İstənilən mexaniki cihazın uzunmüddətli işləməsi əsasən yerinə yetirilən işin vizual nəzarətinin keyfiyyətindən asılıdır. Buna görə də, hər bir qaynaqçı qaynaq prosesi zamanı baş verə biləcək əsas qüsurları bilməli və qiymətləndirə bilməlidir.

Fırıldaq qaynaqının əsas qüsurlarına aşağıdakılar daxildir:

- Qismən metal birləşmədə özünü göstərən qaynağın nüfuz olmaması. Bu qüsurun ən ümumi səbəbi varlığıdıroksid filminin qovşağı, eləcə də hissələrin uclarının zəif qızması.

- Qaynaqdan sonra material sürətlə soyuduqda yarana bilən tikişdə çatlar və təbəqələşmə.

- Qaynaq sahəsindəki lifin təhrif edilməsi də həddindən artıq sıxılma nəticəsində yarana bilər.

- Birləşmənin müxtəlif daxilolmalarla çirklənməsi, qaynaqda iri dənəciklər struktur qüsurlarıdır. Bu cür problemlər tikiş oksidləşdikdə və ya həddindən artıq qızdıqda yaranır.

But müqavimət qaynağı, mütəxəssislərin fikrincə, müxtəlif materiallardan hissələri birləşdirmək üçün etibarlı və yüksək keyfiyyətli bir üsuldur. Prosesi avtomatik rejimdə yerinə yetirmək qabiliyyətinə görə sənaye müəssisələrində bir çox mexaniki cihazların mürəkkəb komponentlərini birləşdirmək üçün geniş istifadə olunur.

Tövsiyə:

Elektrik qaynağı ilə çuqun necə bişirilir: iş texnologiyası və lazımi materiallar

Çuqunların əsas tərkibi və növləri. Çuqun məmulatlarının qaynaqının çətinlikləri və xüsusiyyətləri. Çuqun qaynaq üsulları. Qaynaqdan əvvəl hazırlıq əməliyyatları. Soyuq və isti üsulla elektrik qaynağı ilə çuqun necə bişirilir, həmçinin qaz avadanlıqları. Çuqun qaynaq üçün istifadə olunan elektrodların xüsusiyyətləri. Qaynaq zamanı təhlükəsizlik tədbirləri

Metalların elektrik qövs qaynağı texnologiyası

Elektrik qövsünün materialın strukturuna təsiri metal iş parçaları arasında güclü əlaqə əldə etməyin ən qədim üsullarından biridir. Bu qaynaq üsuluna ilk texnoloji yanaşmalarda qaynağın məsaməliliyi və iş yerində çatların əmələ gəlməsi ilə bağlı bir çox çatışmazlıqlar var idi. Bu günə qədər avadanlıq və köməkçi qurğular istehsalçıları elektrik qövs qaynağı üsulunu əhəmiyyətli dərəcədə optimallaşdırdılar, onun istifadə dairəsini genişləndirdilər

Döymə qaynağı: təsvir, iş texnologiyası və lazımi alətlər

Döymə qaynağı metal birləşdirmənin bəlkə də ən qədim üsuludur. Dəmirçilik bir neçə minilliklər boyu polad emalının yeganə üsulu idi, 19-cu əsrdə mütəxəssislər tökmə sənayesini mənimsəyənə qədər. Və 20-ci əsrdə texnoloji tərəqqi inkişaf etdi, bunun nəticəsində metalları birləşdirməyin digər mütərəqqi yolları bəşəriyyət üçün əlçatan oldu. Buna görə də döymə aktuallığını itirdi

Arqon qaynağı: avadanlıq və iş texnologiyası

Arqon qaynaq üsulu (TİG sistemi) əsasən qalınlığı 6 mm-dən çox olmayan nazik divarlı iş parçaları ilə işləmək üçün istifadə olunur. İcra konfiqurasiyasına və təmir üçün mövcud olan metal növlərinə görə, bu texnologiya universal adlandırıla bilər. Arqon qaynaqının əhatə dairəsinin məhdudiyyətləri yalnız böyük həcmlərlə işləməkdə onun aşağı səmərəliliyi ilə müəyyən edilir. Texnika əməliyyatın yüksək dəqiqliyinə diqqət yetirir, lakin böyük resurslarla

Plazma səthi: avadanlıq və proses texnologiyası

Plazma səthinin səmərəliliyi və problemləri material mühəndisləri üçün son dərəcə kəskindir. Bu texnologiya sayəsində nəinki yüksək yüklənmiş hissələrin və birləşmələrin xidmət müddətini və etibarlılığını əhəmiyyətli dərəcədə artırmaq, həm də 100% köhnəlmiş və məhv edilmiş məhsulları bərpa etmək mümkündür