2026 Müəllif: Howard Calhoun | [email protected]. Son dəyişdirildi: 2025-01-24 13:12:03

Plazma səthinin səmərəliliyi və problemləri material mühəndisləri üçün son dərəcə kəskindir. Bu texnologiya sayəsində nəinki yüksək yüklənmiş hissələrin və birləşmələrin xidmət müddətini və etibarlılığını əhəmiyyətli dərəcədə artırmaq, həm də göründüyü kimi, köhnəlmiş və məhv edilmiş məhsulları yüz faiz bərpa etmək mümkündür.

Texnoloji prosesə plazma səthinin tətbiqi mühəndislik məhsullarının rəqabət qabiliyyətini əhəmiyyətli dərəcədə artırır. Proses prinsipial olaraq yeni deyil və uzun müddətdir istifadə olunur. Lakin o, texnoloji imkanlarını daim təkmilləşdirir və genişləndirir.

Ümumi müddəalar

Plazma ionlaşmış qazdır. Etibarlı şəkildə məlumdur ki, plazma qaz molekullarına elektrik, istilik və ya mexaniki təsirlər nəticəsində müxtəlif üsullarla alına bilər. Onun əmələ gəlməsi üçün müsbət atomlardan mənfi yüklü elektronları qoparmaq lazımdır.

Bəzi mənbələrdə tapa bilərsinizplazmanın bərk, maye və qaz halında olan maddələrlə birlikdə dördüncü aqreqasiya vəziyyəti olduğu barədə məlumat. İonlaşmış qaz bir sıra faydalı xüsusiyyətlərə malikdir və elm və texnologiyanın bir çox sahələrində istifadə olunur: siklik yüklərə məruz qalan ağır yüklü məhsulların bərpası və bərkidilməsi üçün metalların və ərintilərin plazma səthinin örtülməsi, diffuziya ilə doyma üçün parıltı axıdılmasında ion-plazma nitridləşməsi. kimyəvi proseslərin həyata keçirilməsi üçün hissələrin səthlərinin bərkidilməsi və bərkidilməsi (elektronika istehsalı texnologiyasında istifadə olunur).

İşə hazırlıq

Sütlənməyə başlamazdan əvvəl avadanlığı quraşdırmalısınız. İstinad məlumatlarına uyğun olaraq, burner nozzinin məhsulun səthinə düzgün meyl bucağını seçmək və qurmaq, brülörün ucundan hissəyə qədər olan məsafəni hizalamaq lazımdır (5 ilə 8 arasında olmalıdır). millimetr) və naqili daxil edin (əgər naqil materialı səthdədirsə).

Əgər üzlük ucluğun eninə istiqamətlərdə dalğalanması ilə aparılacaqsa, onda başlığı elə qurmaq lazımdır ki, qaynaq tikişin dalğalanma amplitüdlərinin həddindən artıq nöqtələri arasında tam ortada olsun. baş. Başın salınan hərəkətlərinin tezliyini və miqyasını təyin edən mexanizmi də tənzimləmək lazımdır.

Plazma qövs örtüyü texnologiyası

Sütləmə prosesi olduqca sadədir və istənilən təcrübəli qaynaqçı tərəfindən uğurla həyata keçirilə bilər. Bununla belə, tələb edirmaksimum konsentrasiyanın və diqqətin ifaçısı. Əks halda, iş parçasını asanlıqla xarab edə bilərsiniz.

İş qazını ionlaşdırmaq üçün güclü qövs boşalmasından istifadə edilir. Mənfi elektronların müsbət yüklü atomlardan qopması elektrik qövsünün işçi qaz qarışığının jetinə istilik təsiri hesabına həyata keçirilir. Bununla belə, bir sıra şərtlər altında axın təkcə istilik ionlaşmasının təsiri altında deyil, həm də güclü elektrik sahəsinin təsiri ilə mümkündür.

Qaz 20-25 atmosfer təzyiq altında verilir. Onun ionlaşması üçün təxminən 500 amper cərəyanla 120-160 volt gərginlik tələb olunur. Müsbət yüklü ionlar maqnit sahəsi tərəfindən tutulur və katoda tələsir. Elementar hissəciklərin sürəti və kinetik enerjisi o qədər böyükdür ki, onlar metalla toqquşduqda ona nəhəng bir temperatur verə bilirlər - +10 … +18 000 dərəcə Selsi. Bu zaman ionlar saniyədə 15 kilometrə qədər sürətlə hərəkət edir (!). Plazma səthinin quraşdırılması "plazma məşəli" adlanan xüsusi cihazla təchiz edilmişdir. Məhz bu düyün qazın ionlaşmasına və elementar hissəciklərin istiqamətləndirilmiş axınının əldə edilməsinə cavabdehdir.

Qövsün gücü əsas materialın əriməsinin qarşısını alacaq şəkildə olmalıdır. Eyni zamanda, diffuziya proseslərini aktivləşdirmək üçün məhsulun temperaturu mümkün qədər yüksək olmalıdır. Beləliklə, temperatur dəmir-sementit diaqramındakı mayeləşmə xəttinə yaxınlaşmalıdır.

Xüsusi tərkibli incə toz və ya elektrod naqili yüksək temperaturlu plazma axınına verilir, burada materialəriyir. Maye vəziyyətdə, örtük bərkimiş səthə düşür.

Plazma çiləmə

Plazma çiləmə üsulunu həyata keçirmək üçün plazma axını sürətini əhəmiyyətli dərəcədə artırmaq lazımdır. Buna gərginliyi və cərəyanı tənzimləməklə nail olmaq olar. Parametrlər empirik şəkildə seçilir.

Plazma ilə çiləmə üçün materiallar odadavamlı metallar və kimyəvi birləşmələrdir: volfram, tantal, titan, boridlər, silisidlər, maqnezium oksidi və alüminium oksid.

Püskürtmənin qaynaqla müqayisədə mübahisəsiz üstünlüyü bir neçə mikrometrə qədər ən nazik təbəqələri əldə etmək qabiliyyətidir.

Bu texnologiya kəsici tornaların bərkidilməsi və dəyişdirilə bilən karbid əlavələrin, həmçinin kranların, qazmaların, havşaların, raybaların və digər alətlərin frezelenmesi üçün istifadə olunur.

Açıq plazma reaktivi əldə edilir

Bu halda iş parçasının özü materialın plazma ilə yığıldığı anod kimi çıxış edir. Bu emal metodunun aşkar çatışmazlığı səthin və hissənin bütün həcminin qızdırılmasıdır ki, bu da struktur dəyişikliklərinə və arzuolunmaz nəticələrə səbəb ola bilər: yumşalma, artan kövrəklik və s.

Qapalı plazma reaktivi

Bu zaman qaz burneri, daha dəqiq desək, onun burnu anod rolunu oynayır. Bu üsul, hissələrin işini bərpa etmək və yaxşılaşdırmaq üçün plazma-toz səthi üçün istifadə olunurmaşın qovşaqları. Bu texnologiya kənd təsərrüfatı mühəndisliyi sahəsində xüsusi populyarlıq qazanmışdır.

Plazma Sərt üzlüklərin Üstünlükləri

Əsas üstünlüklərdən biri istilik enerjisinin kiçik bir ərazidə konsentrasiyasıdır ki, bu da temperaturun materialın orijinal strukturuna təsirini azaldır.

Proses yaxşı idarə olunur. İstənilən halda və müvafiq avadanlıq parametrləri ilə, səth qatı millimetrin onda bir neçəsindən iki millimetrə qədər dəyişə bilər. Nəzarət olunan təbəqənin əldə edilməsi ehtimalı hazırda xüsusilə aktualdır, çünki bu, emalın iqtisadi səmərəliliyini əhəmiyyətli dərəcədə artırmağa və polad məmulatların səthlərinin optimal xassələrini (bərklik, korroziyaya davamlılıq, aşınma müqaviməti və bir çox başqaları) əldə etməyə imkan verir.

Digər az əhəmiyyətli üstünlük, plazma qaynaqını və müxtəlif materialların: mis, mis, bürünc, qiymətli metallar, eləcə də qeyri-metalların üzlənməsini həyata keçirmək qabiliyyətidir. Ənənəvi qaynaq üsulları həmişə bunu etməkdən uzaqdır.

Sərt üzlük avadanlığı

Plazma-toz örtük üçün quraşdırma boğucu, osilator, plazma məşəli və enerji təchizatı daxildir. Həmçinin, o, metal toz qranullarını iş sahəsinə avtomatik qidalandırmaq üçün cihaz və daimi su dövranı olan soyutma sistemi ilə təchiz edilməlidir.

Plazma bərkidilməsi üçün enerji mənbələri ciddi tələblərə cavab verməlidirdavamlılıq və etibarlılıq. Qaynaq transformatorları bu rolla ən yaxşı işi görür.

Toz materialları metal səthə örtərkən, birləşmiş qövsdən istifadə olunur. Həm açıq, həm də qapalı plazma reaktivləri eyni vaxtda istifadə olunur. Bu qövslərin gücünü tənzimləməklə iş parçasının nüfuz dərinliyini dəyişmək mümkündür. Optimal şəraitdə məhsulların əyilmələri görünməyəcək. Bu, dəqiq mühəndislik hissələrinin və birləşmələrinin istehsalında vacibdir.

Material qidalandırıcı

Metal tozu xüsusi cihaz vasitəsilə dozalanır və ərimə zonasına verilir. Qidalandırıcının mexanizmi və ya işləmə prinsipi belədir: rotor bıçaqları tozu qaz axınına itələyir, hissəciklər qızdırılır və işlənmiş səthə yapışır. Toz ayrı bir burun vasitəsilə qidalanır. Ümumilikdə, qaz ocağında üç nozzle quraşdırılmışdır: plazma vermək, işçi toz vermək və qoruyucu qaz üçün.

Əgər məftildən istifadə edirsinizsə, su altı qövs qaynaq maşınının standart qidalanma mexanizmindən istifadə etməyiniz məsləhətdir.

Səthin hazırlanması

Plazma ilə örtülmə və materialların püskürtülməsindən əvvəl səth yağ ləkələrindən və digər çirkləndiricilərdən hərtərəfli təmizlənməlidir. Adi qaynaq zamanı birləşmələrin yalnız kobud, səthi pasdan və miqyasdan təmizlənməsinə icazə verilirsə, qaz plazması ilə işləyərkən iş parçasının səthi ideal şəkildə (mümkün qədər) təmiz, xarici daxilolmalar olmadan olmalıdır. Ən incə oksid filmi qadirdirsərt üzlük və əsas metal arasındakı yapışqan qarşılıqlı təsirini əhəmiyyətli dərəcədə zəiflədin.

Səthi örtməyə hazırlamaq üçün metalın əhəmiyyətsiz səth qatını kəsməklə emal edərək, sonra yağdan təmizləmək tövsiyə olunur. Əgər hissənin ölçüləri imkan verirsə, səthlərin ultrasəs vannasında yuyulması və təmizlənməsi tövsiyə olunur.

Metal örtüklərin mühüm xüsusiyyətləri

Plazma səthi üçün bir neçə seçim və üsul var. Səth üçün material kimi telin istifadəsi tozlarla müqayisədə prosesin məhsuldarlığını əhəmiyyətli dərəcədə artırır. Bu, elektrodun (telin) anod rolunu oynaması ilə əlaqədardır ki, bu da yığılmış materialın daha sürətli qızdırılmasına kömək edir, yəni o, emal rejimlərini yuxarıya doğru tənzimləməyə imkan verir.

Lakin örtüyün keyfiyyəti və yapışma xassələri açıq-aydın toz əlavələrinin tərəfindədir. İncə metal hissəciklərin istifadəsi səthdə istənilən qalınlıqda vahid təbəqə əldə etməyə imkan verir.

Səthi toz

Pullanan səthlərin keyfiyyəti və aşınma müqaviməti baxımından toz örtükdən istifadəyə üstünlük verilir, buna görə də istehsalda toz qarışıqları getdikcə daha çox istifadə olunur. Toz qarışığının ənənəvi tərkibi kob alt və nikel hissəcikləridir. Bu metalların ərintisi yaxşı mexaniki xüsusiyyətlərə malikdir. Belə bir kompozisiya ilə emal edildikdən sonra hissənin səthi mükəmməl hamar qalır və onun mexaniki işlənməsinə və pozuntuların aradan qaldırılmasına ehtiyac yoxdur. Toz hissəciklərinin payı cəmi bir neçə mikrometrdir.

Tövsiyə:

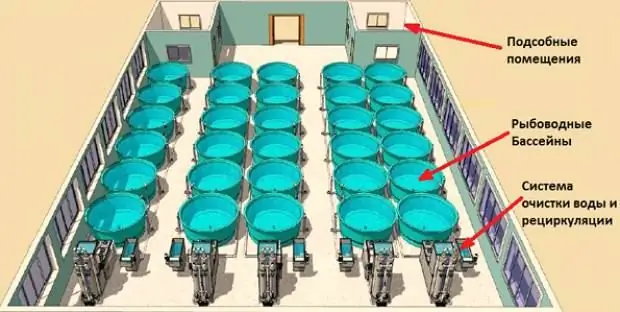

RAS-də nərə balıqlarının yetişdirilməsi: avadanlıq, pəhriz, yetişdirmə texnologiyası, məhsuldarlıq və damazlıq mütəxəssislərin məsləhəti

Nərə balığı yetişdirilməsi böyük gəlirlər vəd edən bir işdir. Harada yaşamasından asılı olmayaraq hər kəs bunu edə bilər. Bu, təkrar dövriyyəli su təchizatı sistemlərinin (RAS) istifadəsi sayəsində mümkündür. Onları yaratarkən, yalnız optimal şəraiti, eləcə də tələb olunan ərazini təmin etmək lazımdır. Bu halda, balıqçılıq təsərrüfatı hovuzların və suyun təmizlənməsi sisteminin yerləşdiyi anqar tipli binalardan formalaşır

Paslanmayan poladdan necə bişirilir? Qaynaq texnologiyası, avadanlıq

Paslanmayan poladın necə bişirilməsi müasir sənaye üçün kifayət qədər aktual sualdır. Qeyd etmək lazımdır ki, bu növ polad kifayət qədər davamlı materialdır, buna görə də onun emalı müəyyən nüanslara malikdir. Qaynaq üsulunun seçimi iş parçalarının qalınlığından və kimyəvi tərkibdən asılıdır

Arqon qaynağı: avadanlıq və iş texnologiyası

Arqon qaynaq üsulu (TİG sistemi) əsasən qalınlığı 6 mm-dən çox olmayan nazik divarlı iş parçaları ilə işləmək üçün istifadə olunur. İcra konfiqurasiyasına və təmir üçün mövcud olan metal növlərinə görə, bu texnologiya universal adlandırıla bilər. Arqon qaynaqının əhatə dairəsinin məhdudiyyətləri yalnız böyük həcmlərlə işləməkdə onun aşağı səmərəliliyi ilə müəyyən edilir. Texnika əməliyyatın yüksək dəqiqliyinə diqqət yetirir, lakin böyük resurslarla

Köpük bloku: istehsal texnologiyası, avadanlıq, zəruri komponentlər

Dəmir-beton konstruksiyalardan ənənəvi tikinti texnologiyaları hazırda yükdaşıyan strukturların tikintisinin alternativ üsullarının uğurlu inkişafı ilə bağlı böhran yaşayır. Hörgü materialları yüksək izolyasiya keyfiyyətlərinə malik ucuz obyektlərin tikintisinə imkan verən quraşdırma işlərinin bu sahəsində xüsusi yer tutur. Büdcə seqmentinə ən yaxın olan şey, hətta məişət şəraitində də təşkil edilə bilən köpük blokunun istehsalı texnologiyasıdır

But qaynağı: avadanlıq, üsullar və proses texnologiyası

Fırıldaq qaynaqının xüsusiyyətləri. Döşəmə qaynaq birləşmələrinin növləri, həmçinin qaynaq qaynağı prosesinin aparılması üçün avadanlıq, üsul və texnologiya. Fırıldaq qaynağı nəticəsində yaranan qaynaq tikişi qüsurları, habelə onların əmələ gəlməsinin səbəbləri