2026 Müəllif: Howard Calhoun | [email protected]. Son dəyişdirildi: 2025-01-24 13:12:01

Adi blankı mexanizm üçün uyğun hissəyə çevirmək üçün torna, freze, daşlama və digər maşınlardan istifadə olunur. Frezeləmə daha mürəkkəb hissələrin, məsələn, dişli çarxların, kəsici splineların istehsalı üçün lazımdırsa, daha sadə hissələri yaratmaq və onlara lazımi formanı (konus, silindr, kürə) vermək üçün tornalama istifadə olunur. Torna zamanı kəsmə şərtləri çox vacibdir, çünki məsələn, kövrək metal üçün güclü metaldan daha az mil sürətindən istifadə etmək lazımdır.

Dönmə xüsusiyyətləri

Tokar dəzgahında müəyyən detalı çevirmək üçün, bir qayda olaraq, kəsicilərdən istifadə olunur. Onlar müxtəlif modifikasiyalarda olur və emal növünə, yem istiqamətinə və baş formasına görə təsnif edilir. Bundan əlavə, kəsicilər müxtəlif materiallardan hazırlanır: alaşımlı polad, karbon polad, alət polad, yüksək sürətli kəsmə, volfram,karbid.

Bu və ya digərinin seçimi iş parçasının materialından, formasından və fırlanma üsulundan asılıdır. Dönmə üçün kəsmə şərtləri mütləq bütün bu nüansları nəzərə alır. Dönərkən, iş parçası mildə sabitlənir, əsas fırlanma hərəkətlərini yerinə yetirir. Emal üçün alət kaliperə quraşdırılır və yem hərəkətləri birbaşa onun tərəfindən edilir. İstifadə olunan maşından asılı olaraq həm çox kiçik hissələr, həm də böyük hissələr emal edilə bilər.

Əsas elementlər

Fıranda kəsmə məlumatlarının hansı elementlərindən istifadə etmək olar? Dönmə həmişə çox asan bir əməliyyat olmasa da, onun əsas elementləri sürət, yem, dərinlik, en və qalınlıqdır. Bütün bu göstəricilər ilk növbədə iş parçasının materialından və ölçüsündən asılıdır. Çox kiçik hissələr üçün, məsələn, ən aşağı kəsmə sürətini seçin, çünki təsadüfən kəsilən 0,05 millimetr belə bütün hissənin rədd edilməsinə səbəb ola bilər.

Bundan əlavə, dönmə zamanı kəsmə şəraitinin seçilməsindən asılı olduğu çox mühüm göstəricilər onun həyata keçirildiyi mərhələlərdir. Metal kəsmənin əsas elementlərini və mərhələlərini daha ətraflı nəzərdən keçirin.

Kobud işləmə, yarımfiniş və bitirmə

İş parçasını zəruri hissəyə çevirmək mürəkkəb və vaxt aparan prosesdir. Müəyyən mərhələlərə bölünür: kobud, yarımfiniş və bitirmə. Əgər hissə sadədirsə, onda aralıq (yarı bitirmə) mərhələ, bir qayda olaraq, nəzərə alınmır. Birinci mərhələdə (qaralama) detallara lazımi forma və təxmini ölçülər verilir. Eyni zamanda, müavinətlər sonrakı mərhələlərə buraxılmalıdır. Məsələn, iş parçası verilmişdir: D=70 mm və L=115 mm. Ondan bir hissəni emal etmək lazımdır, birinci ölçüsü D1 =65 mm, L1 =80 mm və ikinci - D2 =40mm, L2=20mm.

Kobudlaşdırma aşağıdakı kimi olacaq:

- Ucu 14 mm kəsin.

- Diametri bütün uzunluq boyunca 66 mm çevirin

- İkinci diametri D2=41 mm-dən 20 mm uzunluğa çevirin.

Bu mərhələdə hissənin tam emal olunmadığını, onun forma və ölçüsünə mümkün qədər yaxın olduğunu görürük. Və ümumi uzunluq və diametrlərin hər biri üçün müavinət 1 mm idi.

Bu hissəni bitirmək aşağıdakı kimi olacaq:

- Tələb olunan pürüzlülüklə incə uc kəsimi həyata keçirin.

- 80mm uzunluğu 65mm diametrə çevirin.

- 20 mm uzunluqdan 40 mm diametrə qədər incə dönmə həyata keçirin.

Gördüyümüz kimi, bitirmə maksimum dəqiqlik tələb edir, bu səbəbdən kəsmə sürəti onda daha aşağı olacaq.

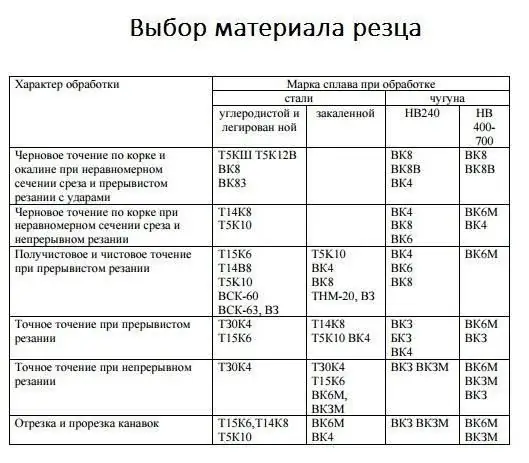

Hesablamaya haradan başlamaq lazımdır

Kəsmə rejimini hesablamaq üçün əvvəlcə kəsicinin materialını seçməlisiniz. İş parçasının materialından, emal növündən və mərhələsindən asılı olacaq. Bundan əlavə, kəsici hissəsi çıxarıla bilən kəsici dişlər daha praktik hesab olunur. Başqa sözlə, yalnız kəsici kənarın materialını seçmək və onu kəsici alətdə düzəltmək lazımdır. Ən sərfəli rejim, istehsal olunan hissənin dəyərinin ən aşağı olacağı rejimdir. Müvafiq olaraq, səhv kəsici alət seçsəniz, onun qırılma ehtimalı var və bu, itkilərə səbəb olacaqdır. Beləliklə, dönmə üçün düzgün aləti və kəsmə şərtlərini necə müəyyənləşdirirsiniz? Aşağıdakı cədvəl ən yaxşı kəsici dişi seçməyə kömək edəcək.

Kəsilmiş qat qalınlığı

Əvvəlcə qeyd edildiyi kimi, emal addımlarının hər biri müəyyən dərəcədə dəqiqlik tələb edir. Bu göstəricilər kəsilmiş təbəqənin qalınlığını hesablayarkən çox vacibdir. Dönmə üçün kəsmə məlumatları dönmə hissələri üçün ən optimal dəyərlərin seçilməsinə zəmanət verir. Onlara məhəl qoyulmazsa və hesablama aparılmazsa, onda həm kəsici alət, həm də hissənin özü qırıla bilər.

Beləliklə, ilk növbədə kəsilmiş təbəqənin qalınlığını seçmək lazımdır. Kesici metaldan keçəndə onun müəyyən bir hissəsini kəsir. Kesimin qalınlığı və ya dərinliyi (t) kəsicinin bir keçiddə çıxaracağı məsafədir. Hər bir sonrakı emal üçün kəsmə rejiminin hesablamasını aparmaq lazım olduğunu nəzərə almaq vacibdir. Məsələn, D =33,5 mm D1=30,2 mm diametr üçün hissənin xarici tornasını və dəliyin daxili qazmasını yerinə yetirməlisiniz d=3,2 mm d2=2 mm.

Əməliyyatların hər biri üçün dönmə zamanı kəsmə şəraitinin hesablanması fərdi olacaq. Kəsmə dərinliyini hesablamaq üçün iş parçasının diametrini emaldan sonra diametrindən çıxarmaq və ikiyə bölmək lazımdır. Bizim nümunəmizdə belə olacaq:

t=(33,5 - 30,2) / 2=1,65 mm

Diametrlər arasındakı fərq çox böyükdürsə, məsələn, 40 mm, o zaman, bir qayda olaraq, 2-yə bölünməlidir və nəticədə alınan rəqəm keçidlərin sayı, dərinlik isə ikiyə uyğun olacaq. millimetr. Kobud dönmə ilə 1-dən 3 mm-ə qədər kəsmə dərinliyini, bitirmə üçün isə 0,5-dən 1 mm-ə qədər seçə bilərsiniz. Son səthin kəsilməsi həyata keçirilirsə, çıxarılan materialın qalınlığı kəsmə dərinliyi olacaqdır.

Lentin miqdarı təyin edilir

Fırlanma zamanı kəsmə şəraitinin hesablanmasını hissənin bir dövrəsində kəsici alətin hərəkətinin miqdarı olmadan təsəvvür etmək olmaz - qidalanma (S). Onun seçimi tələb olunan pürüzlülükdən və iş parçasının düzgünlüyünün dərəcəsindən asılıdır, əgər bitirirsə. Kobudluq zamanı materialın gücünə və quraşdırılmasının sərtliyinə əsaslanaraq maksimum yemdən istifadə etməyə icazə verilir. Aşağıdakı cədvəldən istifadə edərək istədiyiniz lenti seçə bilərsiniz.

S seçildikdən sonra o, maşının pasportunda göstərilməlidir.

Kəsmə sürəti

Kəsmə sürəti (v) və mil sürəti (n) dönmə zamanı kəsmə şərtlərinə təsir edən çox vacib dəyərlərdir. üçündüsturdan istifadə edərək ilk dəyəri hesablayın:

V=(π x D x n) / 1000, burada π Pi 3-ə bərabərdir, 12;

D - hissənin maksimum diametri;

n mil sürətidir.

Əgər son dəyər dəyişməz qalsa, onda fırlanma sürəti nə qədər böyük olarsa, iş parçasının diametri də bir o qədər böyük olar. Bu düstur milin sürəti məlumdursa uyğundur, əks halda düsturdan istifadə etməlisiniz:

v=(Cv x Kv)/ (Tm x t x S),

burada t və S artıq hesablanmış kəsmə və yem dərinliyidir və Cv, Kv, T mexanikidən asılı olaraq əmsallardır materialın xüsusiyyətləri və quruluşu. Onların dəyərləri kəsmə məlumat cədvəllərindən götürülə bilər.

Kəsmə Məlumat Kalkulyatoru

Dönərkən kəsmə şərtlərini hesablamağa kim kömək edə bilər? Bir çox İnternet resursunda onlayn proqramlar bu vəzifənin öhdəsindən insandan pis deyil.

Utilitlərdən həm masaüstü kompüterdə, həm də telefonda istifadə etmək mümkündür. Onlar çox rahatdır və xüsusi bacarıq tələb etmir. Sahələrə tələb olunan dəyərləri daxil etməlisiniz: yem, kəsmə dərinliyi, iş parçasının materialı və kəsici alət, həmçinin bütün lazımi ölçülər. Bu, sizə bütün lazımi məlumatların hərtərəfli və sürətli hesablamasını əldə etməyə imkan verəcək.

Tövsiyə:

Gül dükanı üçün ad: əsas qaydalar və seçim üçün məsləhətlər

Güllər bütün il boyu çox populyardır. Ad günü, Yeni il, Analar Günü, Beynəlxalq Qadınlar Günü və başqa hər hansı bir tarixdə, eynilə, bəşəriyyətin gözəl yarısına bir buket gözəl gül hədiyyə etmək istəyirəm. Buna görə də bir çox insan öz salonlarını açır. Ən böyük problemlərdən biri çiçək dükanı üçün ad seçməkdir. Bu məqalə hər hansı bir sahibin unikal bir şüarla çıxış etməsinə və ya təklif olunanlardan uyğun variantı seçməsinə kömək etmək üçün yazılmışdır

Avtomatik torna və onun xüsusiyyətləri. CNC ilə avtomatik torna çoxmilli uzununa dönmə. Avtomatik torna dəzgahlarında hissələrin hazırlanması və emalı

Avtomatik torna əsasən hissələrin kütləvi istehsalında istifadə olunan müasir avadanlıqdır. Belə maşınların bir çox çeşidi var. Ən məşhur növlərdən biri uzununa dönmə tornalarıdır

Frez üçün kəsmə rejimi. Kesicilərin növləri, kəsmə sürətinin hesablanması

Materialları bitirməyin yollarından biri frezeləmədir. Metal və qeyri-metal iş parçalarının emalı üçün istifadə olunur. İş axını məlumatların kəsilməsi ilə idarə olunur

Veksel krediti: təsviri, şərtləri, şərtləri, ödəmə xüsusiyyətləri və rəyləri

Bank sisteminin inkişafı ilə yeni ödəniş sistemləri meydana çıxmağa başladı. Onlardan biri vekseldir. Bu qiymətli kağız təkcə gəlir gətirən investisiya aləti kimi deyil, həm də ödəniş vasitəsi kimi istifadə olunur. Bu məqalədə qanun layihəsinin ikinci funksiyasına diqqət yetiriləcək

1982 istiqrazları: kreditin tarixi, şərtləri, şərtləri, nominal və faktiki dəyəri və onların nə üçün nəzərdə tutulduğu

İstiqrazlar nədir? Niyə yenidən 1982-ci il istiqrazlarına maraq var? Nəyə görə, hansı tirajla buraxılıblar? Dövlət kreditinin şərtləri nə idi? SSRİ-nin dağılmasından sonra OGVVZ-nin taleyi. Onları nə ilə dəyişdirmək olar? Nə qədər pul təklif edildi? 2018-ci ildə 1982-ci il istiqrazları ilə bağlı vəziyyət - bu gün onlarla necə məşğul olmaq olar? Vətəndaşların islahatqabağı əmanətləri ilə bağlı Maliyyə Nazirliyinin qərarı